|

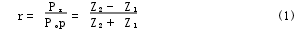

长输石油管道埋在地下,在长期运行中管壁会产生减薄及点坑。目前国际普遍采用管内超声智能机器人(US Pig)定期扫查地下长输管道(图1a),及时发现严重腐蚀减薄危险管段,进行科学维修[1-2]。超声管道腐蚀检测机器人采用纵波脉冲回波法实现壁厚测量,在均匀腐蚀情况下,能得到正确的管道壁厚;而在管道内壁面积小于探头声束的的浅腐蚀,可能作出错误的判断。本文从长输管道超声检测原理出发,分析了内腐蚀缺陷误判漏判原因;并采用宽频超声相位识别和数据处理技术,研究了克服管道内腐蚀缺陷误判的方法。 1长输管道腐蚀超声内检测[3-4] 采用常规超声技术的管道腐蚀检测机器人超声探头发射的是以固有频率为中心的窄频带振荡超声波,经检波如图1b所示;采用的宽频超声管道检测机器人特点是超声回波具有相位幅度信息的窄脉冲波,根据石油声阻抗(Z1)、钢声阻抗(Z2)和声压反射率公式,可计算出宽频超声波形的相位幅度(图1c)。

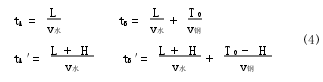

本研究的超声管道腐蚀检测机器人(US Pig)采用了宽频超声技术。直探头发射的超声纵波通过耦合介质垂直接触到管道内表面,一部分反射回来(A波);另外一部分则进入管壁,在外表面被反射回底波(B1波);因在管壁内重复反射将形成B2波、B3波…(图2)。用下列公式可以分别计算出探头与工件内表面的距离L和管壁厚度T: 本研究的超声管道腐蚀检测机器人(US Pig)采用了宽频超声技术。直探头发射的超声纵波通过耦合介质垂直接触到管道内表面,一部分反射回来(A波);另外一部分则进入管壁,在外表面被反射回底波(B1波);因在管壁内重复反射将形成B2波、B3波…(图2)。用下列公式可以分别计算出探头与工件内表面的距离L和管壁厚度T:

式中△tL—探头发射脉冲到接收到A波信号的时间差 △tT—探头接收到A波和B1的间隔 v1—超声波在油介质中的传输速度 v2—超声波在管壁内部的传输速度

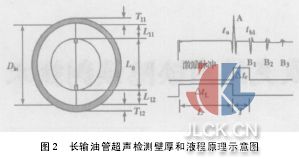

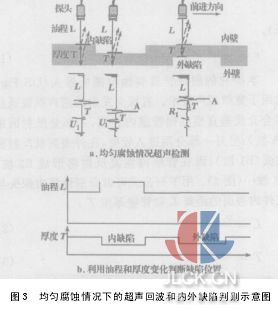

2均匀腐蚀情况超声检测[5] 如图3a所示,由于均匀腐蚀面积大大超过探头的声束面积,超声探头在腐蚀区域内只接收到腐蚀区表面波A和底波信号B。可以根据接收的回波信号正确地计算出管道的壁厚值。 输油管道腐蚀部位可能发生在管壁外表面,也可能处于管壁内表面。超声管道腐蚀检测机器人检测时,探头都垂直于管道内壁沿轴向方向以速度v前进。在前进过程中不断发射超声波脉冲测量油程L和厚度T。当超声探头到达内表面均匀腐蚀部位时,管壁厚度减少,探头与内管壁间距离增大;当探头前进到管壁的外表面缺陷时,管壁厚度减少,但探头与内管壁间距离没有变化。这便可利用L和T的变化判断缺陷到底是内缺陷还是外缺陷(图3b)。

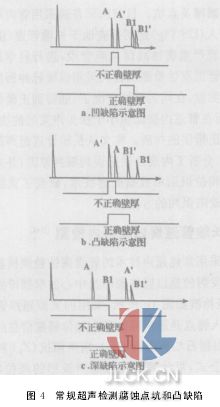

3管道内壁腐蚀常规超声检测技术误判漏判原因分析 (1)当探头检测到内壁很浅的小点坑时(深度<0.2T0),因声束的面积大于点坑,会在形成未腐蚀管壁处回波A和B1时,也形成腐蚀点坑处回波A′和B1′。并且浅点坑处表面波A′将在B1底波前(图4a)。由于常规超声没有相位识别的能力,无法区分出A′和B1′,这样,超声仪器将把A′误认为底波B1,将根据A、A′之间时间计算管壁厚度,得到管壁厚度很薄的错误结论。 (2)同理,当内管壁出现小凸缺陷时,也会出现误判的情况(图4b)。凸缺陷对管道正常运行不会造成危害,但是检测仪器会误认为在凸缺陷处管壁非常薄。 (3)当探头检测到小于探头声束面积的内壁很深腐蚀点坑(深度>0.25T0)时,因点坑处的表面波A′已在B1后,常规超声将按A、B1回波计算管壁厚度,得出管壁无变化的错误结论,出现漏判腐蚀深点坑问题。

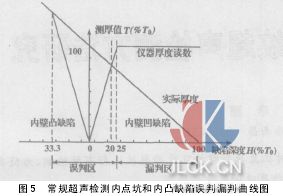

根据钢中声波速度约为在水(油)中的4倍(v钢≈5800 m/s,v水≈1450 m/s),可采用下面公式计算出常规超声检测管内点坑和凸缺陷典型数据和误判漏判曲线图(图5):

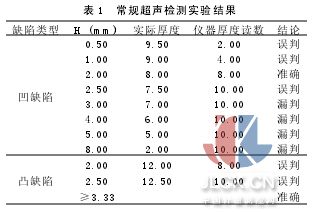

从图5和典型数据表(表1)可以看到,使用常规超声技术进行管道腐蚀检测时: ●当内壁腐蚀深度小于20%T0时,仪器检测厚度小于实际厚度值,误判腐蚀程度过重; ●当内壁点坑的深度在20%T0~25%T0变化时,检测厚度比实际值大,误判腐蚀程度过轻; ●当内壁腐蚀深度超过25%T0时,仪器检测厚 度值不变,对面积小但很深的点坑漏判; ●当管道内凸缺陷高度小于1/3T0时,把面积小凸缺陷加厚部位误判为腐蚀减薄; ●只当管道内凸缺陷高度大于1/3T0时,仪器计算出实际厚度值。

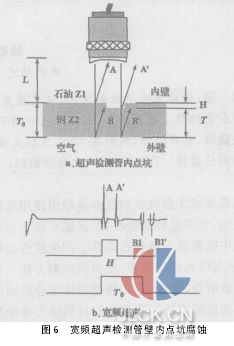

4宽频超声相位识别数据处理技术解决误判问题 为解决误判、漏判的问题,研究了宽频超声波形相位识别和数据处理的技术方案。由于石油声阻抗(Z1)<钢材声阻抗(Z2),而Z2>空气/土壤声阻抗Z3,因此内管壁表面反射波(A,A′)与底面反射波(B1,B1′)相位相差180°(图6)。利用宽频超声电路实现相位识别功能,便可以很容易的从回波中区分表面波(A、A′)和底面波(B1、B1′)。超声分析电路正选通出表面波A、A′,便可用油声速计算出腐蚀点坑深度(内凸缺陷高度)H。超声分析电路负选通出底面波B1,并利用A波B1波,计算出管壁正常厚度T0。采用公式计算出:内腐蚀点坑处真实的厚度T=T0-H;内凸缺陷处真实厚度T=T0+H。

5结论 (1)通过上面的分析证明,使用常规超声技术的管道内检测机器人进行管道腐蚀检测时,不可避免地会出现误判、漏判的问题,给管道用户提供错误信息;当面积小于探头声束面积很浅的管内点坑(H< 0.2T0)或小凸缺陷(H< 0.33T0)都会误认为减薄的程度很严重;而内管壁很深小点坑(深度>0.25T0)发生漏判,得出无腐蚀的错误结论。 (2)采用宽频超声相位识别和数据处理技术,可以区分表面波和底面波,解决管道内检测机器人检测中的误判、漏判问题。 摘自:中国计量测控网

|